In produzierenden Unternehmen mit einer Materialwirtschaft zählt die Bedarfsermittlung zu den wichtigsten Grundlagen. Sie trägt dazu bei, dass die Versorgung eines Unternehmens mit den entsprechenden Ressourcen und Materialien sichergestellt ist.

Ein Einstieg in die Welt der Bedarfsermittlung

In diesem Beitrag geben wir Ihnen einen Überblick über das Thema der Bedarfsermittlung – insbesondere die auftragsorientierte Bedarfsermittlung – und zeigen Ihnen, worauf Sie achten müssen.

Was ist Ressourcenplanung

Bestimmte Kapazitäten und Ressourcen im Unternehmen sind knapp oder besonders wichtig. Deshalb müssen diese optimal belegt und eingesetzt werden. Sie sollten möglichst ohne Unterbrechung im Einsatz sein und nicht ungenutzt herumstehen. Oft sind das sogenannte Engpass-Ressourcen, die entscheidend dafür sind, wie lange Aufträge in der Produktion unbearbeitet verbleiben, wie lange Durchlaufzeiten sind und welches Working Capital dabei gebunden ist. Erfahren Sie in diesem Blog-Beitrag mehr darüber:

Bedarfsarten

Endprodukte, Rohstoffe, Einzelteile und Betriebsstoffe zählen alle zum Bedarf eines produzierenden Unternehmens. Diese Ressourcen werden in verschiedene Kategorien untergliedert. Ehe Sie mit der Bedarfsermittlung beginnen können, müssen Sie wissen, welche Arten an Bedarf es überhaupt gibt. In der Produktion werden dabei drei verschiedene Bedarfe unterschieden:

- Primärbedarf

- Sekundärbedarf

- Tertiärbedarf

Primärbedarf

Der Primärbedarf beschreibt den Bedarf an Produkten, Ersatzteilen und verkaufsfähigen Zwischenerzeugnissen. Es handelt sich also um verkaufsfertige Erzeugnisse, die Sie so an Kunden verkaufen. Beispiele für dem Primärbedarf sind Erzeugnisse, Zubehör, Ersatzteile oder auch Handelswaren.

Sekundärbedarf

Bei Sekundärbedarf handelt es sich hingegen um Material, das zur Deckung des Primärbedarfs erforderlich ist, den Sie also für die Herstellung der Endprodukte benötigen. Konkret sind dies Rohstoffe, halbfertige Erzeugnisse (Baugruppen) und Einzelteile.

Tertiärbedarf

Der Bedarf an Hilfs- und Betriebsstoffen sowie Verschleißwerkzeugen, der bei der Fertigung notwendig ist, wird als Tertiärbedarf bezeichnet. Diese Güter werden zwar ebenfalls in der Produktion benötigt, gehen jedoch nicht in das Erzeugnis über.

Arten der Bedarfsermittlung

Es gibt es diverse Methoden zur Bedarfsermittlung. Nur so können Sie Kundenaufträge termingerecht ausführen, ohne dass es zu Verzögerungen oder Engpässen kommt.

Für die Bedarfsermittlung stehen folgende Methoden zur Verfügung:

- Verbrauchsorientierte Bedarfsermittlung

- Auftragsorientierte Bedarfsermittlung

- Subjektive Schätzung (heuristische Bedarfsermittlung)

- Regelbasierte Bedarfsermittlung

Besonders weit verbreitet sind die ersten beiden Varianten, im Folgenden gehen wir daher näher auf die verbrauchsorientierte und auftragsorientierte Bedarfsermittlung ein und zeigen Ihnen insbesondere die Vorteile der auftragsorientierten Bedarfsermittlung genauer.

Verbrauchsorientierte Bedarfsermittlung

Bei der verbrauchsorientierten Bedarfsermittlung wird der Materialbedarf auf Basis von Verbrauchswerten vorangegangener Perioden berechnet. Die Ermittlung zukünftiger Bedarfe erfolgt also mit Hilfe von Verbrauchsdaten der Vergangenheit, zum Beispiel von einem Produkt. Sie müssen dafür annehmen, dass sich der künftige Bedarf analog zu den zurückliegenden Aufträgen entwickelt. Zudem kommen verschiedene mathematisch-statistische Verfahren (Stochastik) zur Anwendung, um die Ergebnisse der Berechnung zu optimieren.

Die verbrauchsorientierte Bedarfsermittlung empfiehlt sich in erster Linie bei Gütern des Tertiärbedarfs, darunter Hilfs- und Betriebsstoffe sowie Verschleißwerkzeuge. In aller Regel handelt es sich um sogenannte C-Güter – also Güter, die mengen- und wertmäßig nur eine untergeordnete Rolle spielen.

Ein weiterer, ganz simpler Grund für die Anwendung der verbrauchsorientierten Bedarfsermittlung ist, wenn der Aufwand für auftragsorientierte Methoden nicht im Verhältnis zum Nutzen stehen würde. Dies ist beispielsweise der Fall, wenn Ihr Unternehmen Erzeugnisse nur vereinzelt herstellt. Gleiches gilt für Produkte, die nur aus wenigen Komponenten bestehen. Außerdem bietet sich die verbrauchsorientierte Bedarfsermittlung für günstige, leicht lagerbare Artikel an.

Auftragsorientierte Bedarfsermittlung

Für die auftragsorientierte Bedarfsermittlung gibt es verschiedene Begrifflichkeiten: Sie wird auch die programmorientierte oder deterministische Methode genannt. Die auftragsorientierte Bedarfsermittlung ist der deterministischen Disposition zuzuordnen und wird eingesetzt, wenn ein konkreter Kundenauftrag vorliegt. Das Produktionsprogramm ist dabei auf die direkt vom Kunden beauftragte Menge ausgelegt. Sie dient vor allem der Ermittlung des Sekundärbedarfs. Die Berechnungsbasis ist hierbei der Primärbedarf. Es muss also zunächst der Primärbedarf anhand eines marktbezogenen Absatzprogramms geplant werden. Existieren mehrere Standorte, so wird er anschließend in werksbezogene Produktionsprogramme übertragen.

Die auftragsorientierte Bedarfsermittlung erfolgt in zwei Schritten. Der erste Schritt basiert auf Informationen aus vorliegenden Absatz- oder Produktionsprogrammen (Stücklisten). Diese werden entweder anhand des prognostizierten Primärbedarfs oder fester Kundenaufträge ermittelt. Ausgehend vom Primärbedarf wird dann der Sekundärbedarf und der Tertiärbedarf ermittelt. Abschließend stellt die Bedarfsermittlung die Bedarfsmengen (Bruttobedarf) mit dem verfügbaren Lagerbestand gegenüber. So wissen Sie genau, wie viel Material noch beschafft werden muss (Nettobedarf).

Im zweiten Schritt folgt dann die auftragsorientierte Bedarfsermittlung, wobei Stücklisten aus dem Primärbedarf als Hilfsmittel zur Anwendung kommen. Moderne ERP-Systeme wie MONTOR G5 ERP unterstützen das Verfahren. Sie müssen hierzu in der Lage sein, Stücklisten aufzulösen und auf dieser Basis die Bedarfe an Baugruppen und Einzelteilen exakt zu bestimmen.

Warum ist eine Stückliste in der Produktion entscheidend?

Der Produktionsablauf ist einer der wichtigsten und grundlegendsten Vorgänge, die in ERP-Systemen wie MONITOR G5 ERP erstellt werden. Die Angaben, die Sie in Stücklisten hinterlegen – wie etwa Operations-, Rüst- und Durchlaufzeiten, Material, Mengen, Preise etc. – sind wichtige Informationen, die die Grundlage weiterer Anwendungen darstellen z.B. Kalkulationen, Bedarfsrechnungen und Belegungspläne. Wenn nicht von Beginn an eine Übersicht über alle Einzelteile erstellt wird, kann das zu Problemen führen und die gesamte Fertigung in Gefahr geraten. Im schlimmsten Fall können Produkte aufgrund fehlender Teile nicht rechtzeitig fertiggestellt werden und die Effizienz der Produktion leidet.

Auftragsorientierte Bedarfsermittlung im Fokus:

Vorteile von auftragsorientierter Bedarfsermittlung

Die auftragsorientierte Bedarfsermittlung ist mittlerweile ein etablierter Standard in modernen Produktionen. Besonders bei Auftragsfertigungen ist die Methodik wichtig, da sie eine exakte Ermittlung des Sekundärbedarfs ermöglicht und somit Überbestände und Engpässe im Lager minimiert.

Grundsätzlich ist eine auftragsorientierte Bedarfsermittlung immer bei komplexen Produktionsvorgängen empfehlenswert, wenn mehrere Komponenten oder Produktionsstandorte im Spiel sind. Besonders wichtig ist die auftragsorientierte Bedarfsermittlung bei Einzel- oder Sonderfertigungen. So ist es möglich, den Sekundärbedarf exakt zu ermitteln und Engpässe oder lange Lagerzeiten zu vermeiden.

Generell lässt sich festhalten, dass die auftragsorientierte Bedarfsermittlung immer dann sinnvoll ist, wenn mehrere Bauteile vorhanden sind und / oder wenn es mehrere Fertigungsorte gibt. Vor allem für komplexe oder aufwendige Produktionsserien ist das Verfahren hervorragend geeignet.

Beispiel für eine auftragsorientierte Bedarfsermittlung

Die Automobilindustrie ist ein typischer Anwendungsbereich für auftragsorientierte Bedarfsermittlung. Hier müssen Unternehmen eine ganze Reihe von Bauteilen und Werkstoffen beschaffen, um ein Fahrzeug zu bauen. Durch entsprechende Planung und Nutzung der auftragsorientierte Bedarfsermittlung kann genau bestimmt werden, wie hoch der Sekundärbedarf ist. So kann für die Produktion entsprechend geplant werden, damit alle Teile in der notwendigen Zeit beschafft werden können. Nicht nur werden Engpässe vermieden, sondern es wird auch verhindert, dass das Lager zu lange zu sehr gefüllt bleibt. Es findet kein Überkauf statt, was unnötige Kosten einspart.

Bedarfsermittlung mit MONITOR G5 ERP

Die Grundlage von auftragsorientierter Bedarfsermittlung ist ein modernes ERP-Programm, wie MONITOR G5 ERP. Das ERP-System ist ideal an die Bedürfnisse agiler Produktionen angepasst und unterstützt Sie daher mit verschiedenen Möglichkeiten der Bedarfsermittlung.

Die Planungseinstellungen sind hierbei sehr wichtig, um genaue Vorschläge zu erstellen. Dies ist besonders wichtig bei der Durchführung der Bedarfsrechnung und der Nettobedarfsrechnung.

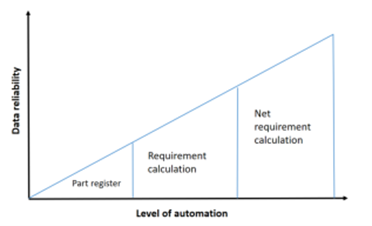

Die Grundlagen der Bedarfsermittlung können mit 3 verschiedenen Methoden beschrieben werden. Durch die Unterteilung in diese Methoden ist es einfacher zu lernen und zu verstehen, wie das System funktioniert.

- Teileerfassung: Mit dieser Methode können Sie den Bedarf einzelner Teile analysieren und Fehlmengen ermitteln. Dies ist die Entscheidungsgrundlage für die manuelle Erfassung von Fertigungs- und Bestellaufträgen und wird als manuelle Methode bezeichnet.

- Bedarfsberechnung: Mit dieser Methode können Sie den Bedarf für verschiedene ausgewählte Teile analysieren. Hier besteht die Möglichkeit, sich nur die Teile anzeigen zu lassen, die einen Mangel aufweisen. Darüber hinaus können Sie Bestellvorschläge für die automatische Generierung von Ist-Bestellungen erstellen. Diese Methode wird als halbautomatische Methode bezeichnet.

- Nettobedarfsrechnung: Die Nettobedarfsrechnung erzeugt selbstständig Bestellvorschläge ohne Anzeige des „Warum“. Diese Methode wird als automatische Methode bezeichnet.

Auftragsorientierte Bedarfsermittlung mit MONITOR G5 ERP

Ein besonders wichtiges Tool in MONITOR G5 ERP ist die LZK-Funktion (Lieferzeit Kontrolle). Bei eingekauftem Material prüft die LZK-Funktion automatisch, ob innerhalb der Vorlaufzeit eine Materialknappheit auftreten wird und errechnet, inwieweit es möglich ist, umzuplanen, ohne dass ein Problem mit dem eingeplanten Material auftritt. Wenn Sie eine Bestellung tätigen, um den Bedarf zu decken, wird das Lieferdatum der Bestellung als Verfügbarkeitsdatum für das Material verwendet. In diesem Fall führt die LZK-Funktion eine Analyse des Produktionsauftrags für jedes enthaltene lagergeführte Teil durch und berechnet ein neues Enddatum für diesen Produktionsauftrag.

Wenn das Material für die Lieferzeit kritisch ist, schlägt Ihnen MONITOR G5 ERP vor, zu einem alternativen Lieferanten zu wechseln, wenn dieser eine kürzere Durchlaufzeit hat. Wenn ein alternativer Lieferant die gleiche Durchlaufzeit wie der Stammlieferant hat, schlägt die LZK stattdessen den günstigsten Lieferanten vor.

Fazit:

In schlanken Fertigungen ist eine intelligente Bedarfsermittlung wichtig, um die passende Menge an Produkten vorrätig zu haben, ohne dass die Gefahr eines Produktionsengpasses besteht. Da zu viel Material durch hohe Kapitalbindungskosten und mangels Lagerkapazität ebenfalls nicht erstrebenswert ist, sollte ein Unternehmen immer den optimalen Lagerbestand besitzen, der sich durch eine auftragsorientierte Bedarfsermittlung errechnen lässt. Insbesondere aus Sicht eines CFOs oder generell im Controlling ist die Bedarfsermittlung ein entscheidender Faktor, da in der Regel ein Großteil des Kapitals durch die Bestände gebunden wird.

André Ehrhard, Geschäftsführer und ERP-Berater bei 5CUBE.digital GmbH:

Wir sehen bei unseren Kunden, wie wichtig die auftragsorientierte Bedarfsermittlung in den letzten Jahren geworden ist. Gerade Unternehmen, die auftragsbezogen fertigen oder mit kleinen Losgrößen arbeiten ist es daher wichtig, dass das ERP-System die Bedarfsermittlung abbilden kann. Wir können diese Unternehmen dabei die Software richtig einzusetzen.